液壓拉力機操作規程詳細解讀:

一:本次試驗的目的

為保證操作者正確使用液壓拉力機,準確測量各項試驗數據,制定本規程。

二:本次試驗的要求

1,開機前確保如下狀態:

1.1,液壓拉力機兩側緩沖擋板位置適當;

1.2,液壓拉力機前面防護網位置適當,操作人員應站立在防護范圍內;

1.1,實驗所用的卡尺、鋼卷尺、記錄本、手錘及各種胎具等工具應齊備;

1.1,油箱液壓油液面不得低于液位計刻度的1/3;

1.1,前進后退開關置于停止。

1.1,速度開關置于快速。

2.錨索靜載試驗工作:

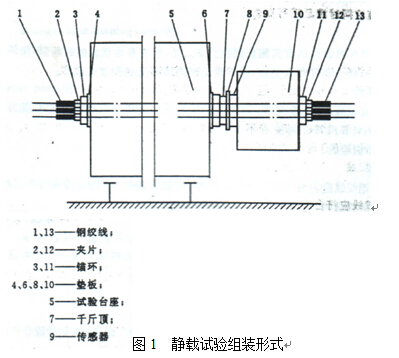

2.1,按照MT/T942-2005中第6.3.2圖1要求,組裝鋼絞線與錨具。

靜載試驗組裝形式

三:按照MT/T942-2005中第6.3.3試驗加載方法進行加載;

1,將錨具夾片敲緊,加載之前應將各根鋼絞線的初應力調勻,初應力取鋼絞線抗拉強度Rm的5%~10%。正式加載步驟為:按鋼絞線抗拉強度Rm的20%、40%、60%、80%分4級等速加載,加載速度100Mpa/min為宜,達到80%后,保持載荷1h,隨后逐步加載至破壞;

2,進行單根鋼絞線-錨具組裝件試驗時,在拉力試驗機的應力達到0.8Rm時,保持載荷時間可以縮短,但不少于10min。

3,按照MT/T942-2005中第6.3.4觀察記錄

4,按照MT/T942-2005中6.3.4.1圖2要求記錄各項數據。

內縮量計算圖

5,鋼絞線-錨具組裝件的內縮量Δa;

6,錨具各零件之間相對位移Δb;

7,鋼絞線-錨具組裝件的實測極限拉力Fapu;

8,鋼絞線-錨具組裝件達到實測極限拉力時的總應變εapu;

9,描述記錄鋼絞線-錨具組裝件的破壞部位和形式;

10,在應力達到鋼絞線抗拉強度Rm的80%后,在保持載荷1h(單根鋼絞線保持載荷10min)時間內觀察錨具的變形。

11,按照MT/T942-2005中6.3.4.2要求,靜載試驗應連續進行三組,三組試驗結果均應滿足MT/T942-2005的規定。

四:按照MT/T942-2005中6.3.5計算試驗結果

錨索錨具效率系數ηa按下列公式計算:ηa=Fapu / Fpm

Fapu——鋼絞線-錨具組裝件的實測極限拉力,單位為牛頓(N);

Fpm——按鋼絞線試件力平均值計算的鋼絞線實際平均力,單位為牛頓(N);

ηa——鋼絞線-錨具組裝件靜載試驗測得的錨具效率系數;

錨索的靜載錨固性能應同時滿足下列要求

ηa≥0.95 εapu≥2%

在鋼絞線-錨具組裝件達到實測極限拉力Fapu時,應當是由鋼絞線的斷裂,而不應由錨具的破壞所導致,試驗后錨具部件會有殘余變形,但不應出現肉眼可見的裂紋或破壞。

此實驗中,Fpm數值以鋼絞線供應方提供的產品質量保證書中鋼絞線實測極限拉力試驗數據為準。

1,按照MT/T942-2005中6.4要求檢測外觀尺寸:用肉眼觀測和用鋼卷尺、游標卡尺檢查外觀質量和外形尺寸。注意產品外觀是否有裂縫。

2,實驗完畢后,將油缸退回,后退前先停止,然后按后退按鈕。

3,清理現場衛生,保持工作環境清潔。做好日常保養工作。